Das Aufkommen der fortschrittlichen Kunststoffformtechnologie brachte eine große Verbesserung dieser alten Kunst und machte sie zu einer Wissenschaft. Die Massenfertigung von Kunststoffformen wurde begonnen, und jetzt stehen PET-Preform-Formmaschinen zur Verfügung, die in der Lage sind, verschiedene Arten von Preforms herzustellen. Jetzt werden sie für verschiedene Zwecke verwendet, beispielsweise zur Herstellung von Getränkeflaschen, Autoteilen usw. Dieses Verfahren ist in Bezug auf Größe und Produktion viel einfacher als das frühere Verfahren. Viele Leute betrachten die Herstellung von Kunststoffformen als ernsthaftes Geschäft, da mit diesem Verfahren viele verschiedene Vorteile verbunden sind.

Einer der Hauptvorteile der Verwendung von Preform-Formen ist die Geschwindigkeit des Abkühlens. Jetzt können vorgeformte Flaschen in weniger als fünf Minuten gekühlt werden. Bei der Herstellung von Flaschen aller Art läuft Flüssigkeit über eine große Rohrlänge. Diese Flüssigkeit kann sich sogar erhitzen, wenn einige der Rohre während des Herstellungsprozesses nicht richtig abgekühlt werden. Wenn sich der Abkühlvorgang verzögert, können die Haustierflaschen möglicherweise nicht ihre richtige Form erreichen. Daher müssen Sie die Form der Flaschen ändern, wenn Sie möchten, dass sie ihre perfekte Form erreichen.

Heutzutage verwenden Hersteller eine Reihe von Werkzeugen, wie einen Thermostat zur Temperaturregelung, ein Luftgebläse zum Erzeugen von Saug- und Konvektionsblasen, eine Luftpumpe zum Erzeugen von Hochdruckluft usw. Alle diese Werkzeuge tragen zu einer schnelleren Abkühlung bei und reduzieren so die Zeit, die für die Herstellung der verschiedenen Arten von Preform-Formen benötigt wird. Darüber hinaus können Hersteller mit diesen Werkzeugen große Mengen an Kunststoff herstellen, ohne auf das vollständige Abkühlen der Formen warten zu müssen. Ein weiterer wichtiger Vorteil der Verwendung von Preform-Formen besteht darin, dass die Herstellung verschiedener Flaschenformen im Vergleich zur manuellen Verwendung eines Formwerkzeugs viel einfacher ist.

Um die Fertigungszykluszeiten zu verkürzen, folgen die meisten Werkzeugbauunternehmen dem Zykluszeitzyklus der Heißkanal-Preform-Werkzeuge, der einen erheblichen Einfluss auf die Werkzeugentwicklungszeit hat. Die Zykluszeit bezieht sich in diesem Fall auf die Dauer des Aufheizens des Werkzeugs. Nach dem Aufheizen des Heißkanalwerkzeugs härtet es aus, d. h. es formt den Vorformling und kühlt gleichzeitig das Werkzeug ab. Im vorliegenden Szenario erfolgt das Aufheizen und Abkühlen des Vorformlings mit Hilfe von elektrischen Lüftern, um den Abkühlprozess zusammen mit dem Abkühlen der Form zu beschleunigen.

Andererseits wird die Zykluszeit der Kaltkanal-Preform-Form für die Herstellung der Kunststoffteile genutzt. Während die Heißkanäle die Kunststoffteile formen, spritzen die Kaltkanäle das geschmolzene Kunststoffmaterial in den Vorformling ein, danach wird das Werkzeug abgekühlt und in die gewünschte Form gebracht. Wenn die Spritzgießanlage in den Herstellungsprozess der Heißkanäle einsteigt, wird der Kunststoff mit der Spritzpistole aus der Ferne in das Werkzeug eingespritzt. Bei diesem Verfahren werden die Herstellungskosten aufgrund der Verwendung von Plastiktüten oder Polymeren, die im Vergleich zu anderen Spritzgussverfahren teuer sind, erheblich gesenkt.

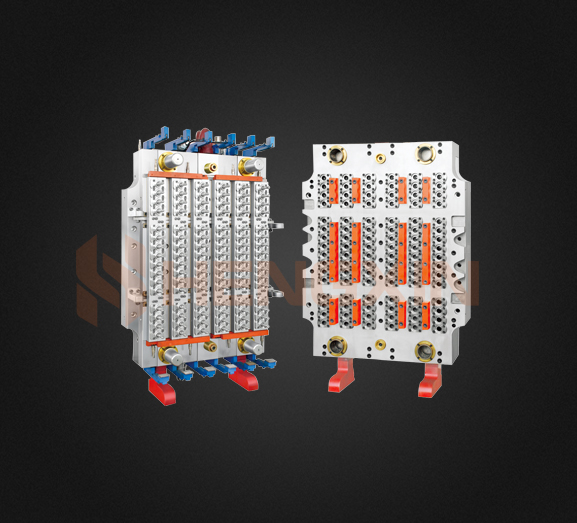

Einer der anderen wichtigen Faktoren, die die Produktionszykluszeit bestimmen, ist die Art der Kavitäten, die in der Preform verwendet werden. Die meisten Kavitäten, die bei der Herstellung von Preform-Formen verwendet werden, sind mit Kavitäten ausgekleidet, da dies die Ausdehnung des geschmolzenen Kunststoffs während des Formprozesses verhindert. Dies trägt dazu bei, eine Schrumpfung während des Formprozesses zu verhindern, wodurch die Zykluszeit verkürzt wird. Ein weiterer Faktor, der die Zykluszeit bestimmt, ist die Größe der Kavität, die von der Spritzpistole bestimmt wird. Je größer die Kavität, desto höher die Kühlrate; und je länger die Kühlzeit ist, desto geringer ist die Schrumpfung des Kunststoffmaterials.3